行業新聞

模壓成型工藝

模壓成型是通用的制造工藝,大小型制造企業都使用這種工藝來制造各種零件,從大型飛機零件到小型奶瓶噴嘴。

什么是模壓成型?

模壓成型是一種制造過程,其中使用兩個加熱的模具將通常將一定量的成型材料(通常稱為裝料)并壓縮成所需的形式。

模壓成型如何工作?

模壓成型過程的工作原理如下:

- 創建模具-可以通過多種方式生產模具,包括機械加工,壓鑄,3D打印。

- 設置機器-根據您所使用的特定機器或設備,這可能包括清潔模具,開啟加熱以及其他設置過程。

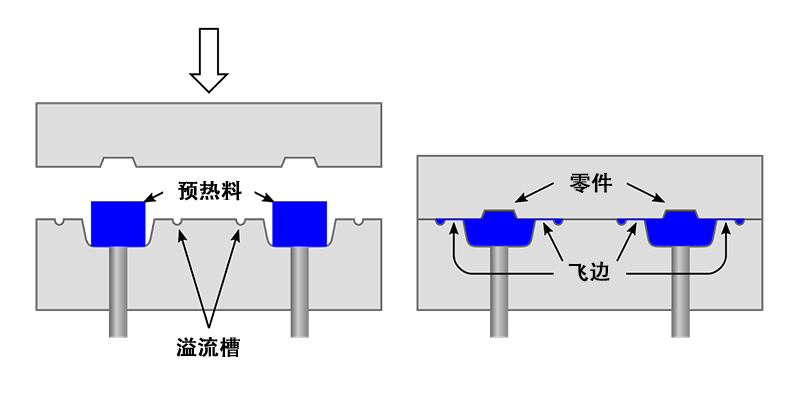

- 準備材料-選擇要使用的材料類型并確定合適的材料量。如果裝料量太大,多余的材料會從模具中滲出并產生飛邊,您需要手動切斷。

- 裝料-將裝料放在底部模具的中央。

- 模壓零件-合上模具,施加壓力,然后等待成型。許多制造商還在壓縮過程中使用熱量,這會軟化原材料并有助于加快生產速度。

- 釋放零件-取出成品。

- 清潔零件-必須手動切除或去除邊緣的樹脂毛邊,并且在最終組裝之前可能需要清潔零件。

模壓成型與注塑成型

模壓成型和注射成型非常相似,但是它們之間有一個主要區別。在模壓成型中,模具裝料后封閉,而在注塑成型中,將材料注入封閉的模具腔中。如今的制造商經常將模壓成型和注射成型同時用于不同類型的零件。對于更復雜的零件,注塑通常是更好的選擇,而對于相對簡單的設計(包括無法使用生產的超大型平板狀產品)而言,模壓是一個不錯的選擇。模壓成型是一種低壓生產方法,因此模具成本通常較低。它還浪費很少的材料,在使用昂貴的材料時具有優勢。一般而言,大批量生產更適合注塑成型,而模壓成型則用于中小批量零件生產。

模壓成型的優缺點

現在,我們已經討論了模壓成型和注射成型之間的區別,下面讓我們更深入地了解此制造過程的獨特優勢和局限性。

具有成本效益。如果您需要生產簡單的,大部分為扁平的大型零件,則模壓成型通常是最經濟高效的制造方法。由于壓力較低,模具成本可承受,并且模具通常可長時間使用,并且不會翹曲或需要更換。為了抵消與模壓成型的長周期時間相關的成本,制造商可以使用具有多個型腔的模具在同一周期中生產多個零件。

生產堅固的零件。模壓成型零件的結構穩定性非常高。模壓成型還用于使用復合材料制造零件,這意味著可以通過這種方法輕松制造耐用,耐腐蝕的零件和產品。

設計的靈活性。對于工程師和產品開發人員來說,模壓成型也是一種出色的制造工具。例如,可以使用低成本模壓成型完成原型制作。可以使用計算機輔助設計(CAD)軟件設計簡單的壓模,進行3D打印,然后使用簡單的臺虎鉗將其用于形成各種類型的材料。

局限性。盡管使用模壓成型有很多好處,但確實有其局限性。模壓成型不適用于制造復雜零件,例如那些具有嚴重傾斜的角度的零件或小的零件。與大量成型方法相比,周期時間可能長達數分鐘,因此很慢。例如,注塑成型的周期時間通常只有幾秒鐘。因此模壓成型相關的人工成本也可能相對較高。需要從模壓零件中手動去除毛邊和毛刺,這會占用更多時間并人力成本。除了所有這些限制,模壓成型仍然是一種重要的制造方法,可用于生產我們每天使用的各種產品。

模壓成型材料

熱塑性塑料和熱固性塑料均與模壓成型兼容。熱塑性材料是在加熱時變軟而在冷卻時變硬的塑料。熱塑性塑料可以多次加熱和冷卻(或重塑)。另一方面,熱固性材料包括塑料和其他聚合物,這些塑料和其他聚合物在受熱時會不可逆地固化,這意味著它們只能成型一次。模壓成型過程使熱固性塑料以無法撤消或重復的方式發生化學變化。

模壓成型中常用的材料包括:

- 鄰苯二甲酸二烯丙酯(DAP)

- 環氧樹脂

- 高密度聚乙烯(HDPE)

- 三聚氰胺

- 聚酰胺酰亞胺(PAIs)

- 聚醚醚酮(PEEK)

- 聚氨酯(PU)

- 聚苯硫醚(PPS)

- 酚醛樹脂(PF)

- 聚四氟乙烯(PTFE)

- 矽膠

- 尿素甲醛(UF)

- 氨基甲酸酯

模壓成型的應用

模壓成型具有無數的應用。以下是我們與之互動的具有模壓成型的許多零件和產品:

- 車輛零件-汽車,拖拉機和其他車輛的許多大型零件和面板都是使用模壓成型制成的。車輛內飾中使用的許多塑料部件以及發動機部件也可以模壓成型。

- 廚具-許多廚房工具,器皿和家用電器的零件都經過模壓成型。包括碗,杯子,盤子等在內的餐具。

- 電氣部件-模壓成型常用于制造電源插座,開關,面板和計量裝置。

- 醫療和牙科設備零件-醫療行業中使用的許多塑料和硅樹脂零件都是經過壓模成型的,包括注射器塞和防毒面具。