行業新聞

SMC ( 片狀模塑料 ) 生產工藝

什么是片狀模塑料?

片狀模塑料 (SMC) 由預浸料制成。 SMC是由不飽和聚酯樹脂加入增稠劑、無機填料、引發劑、脫模劑和顏料,浸漬短切玻璃纖維或氈片,兩面覆以聚乙烯薄膜的樹脂糊塑料,這是1960年代開發的一種新型熱固性玻璃鋼成型材料。

片狀模塑料的組成與塊狀模塑料的組成基本相同。 由于材料所要求的性能不同,包括工藝性能、力學性能和其他特殊性能,以及制備工藝不同,在組分的選擇和配比上也存在差異。 與塊狀模塑料相比,片狀模塑料中的填料含量較低,所用玻璃纖維含量較高(20%~35%),長度較長(25~50mm),物理和機械性能好。

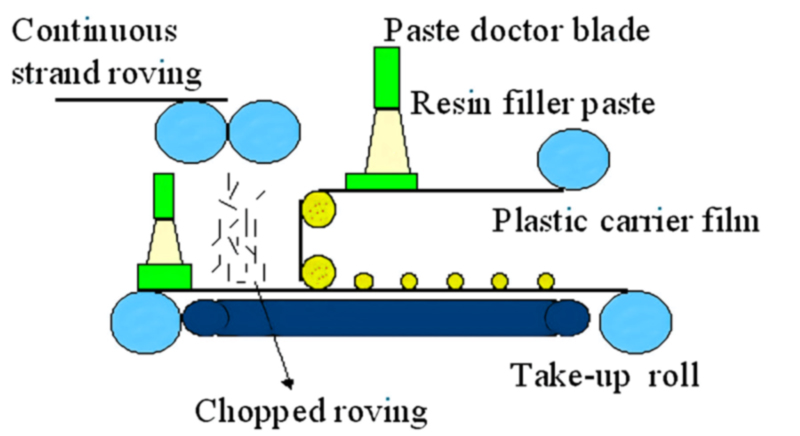

SMC的強度可以通過增加纖維含量和纖維長度來提高。 SMC的生產是一個連續的過程,根據所用增強材料的不同,可以采用不同的方式生產,目前多采用玻璃纖維粗紗。

片狀模塑料的生產過程是怎樣的?

片狀模塑料制造過程通常包括兩個階段。 首先,在不飽和樹脂中加入增稠劑、低收縮助劑、填料、脫模劑、著色劑等成分,混合制成樹脂糊。 將短切玻璃纖維氈等片狀強力材料在成型機中浸漬(兩面覆蓋聚乙烯薄膜),然后用壓輥壓延壓實,干燥后制成氈片,使用時撕下薄膜,根據成品尺寸裁剪層壓板,放入SMC模具中加熱加壓,經過一定時間后即得到最終的SMC零件。

SMC生產過程主要包括以下4個步驟:

(1) 樹脂糊的制備

樹脂糊是指將增強材料(玻璃纖維)以外的成分預先充分混合,使其成為糊狀的混合物。 它的制備方法有兩種,一種是分批混合法,另一種是連續計量混合法。

(2) 粗紗的切割和沉降

粗紗的切割器位于機組上部,整個切割和沉降過程在密閉空間內進行。 切刀一般采用三輥結構。 為使切碎后的粗紗均勻沉降,可在切刀下設置打漿機或吹風機。 在粗紗切割和沉降的過程中,最應該注意的是靜電問題。 嚴重的靜電作用會使紗道上的粗紗相互纏繞,切斷后易粘附在側壁或卷繞纏繞,大大影響纖維分布的均勻性。

(3)SMC粗紗和卷繞的浸漬

在SMC生產線的末端,設備上布置有各種類型的軋輥(如平軋輥、溝槽軋輥、穿孔軋輥和螺旋軋輥等)。 當片材通過這些輥的上部、下部和周圍區域時,各輥對片材的揉捏作用使纖維被樹脂浸透,排出氣泡,將片材壓縮至均勻的厚度。 一般生產線的浸漬壓實結構有兩種,即多輥環槽壓輥式和輸送帶彎曲雙帶式。

(4) 生產與貯藏

SMC片材生產時,需要一定的固化時間,使片材的粘度增加到模塑料要求的粘度范圍,才能滿足模壓成型的需要。 SMC 片材通常在室溫下儲存 1 至 2 周以完成此過程。 為使片材盡快達到最佳成型粘度,加速其老化,通常在溫度較高(約40℃)的增稠室中處理1~3天。 目前比較先進的方法是在SMC生產線上增加增稠區或使用一些高效增稠劑,使SMC片材制成后即可成型。

SMC具有優越的電性能、耐腐蝕、重量輕和工程設計靈活等優點,其機械性能可與某些金屬材料相媲美,因此被廣泛應用于交通車輛、建筑、電子/電氣等行業。 MDC模具在SMC方面有著豐富的制造經驗,得到了眾多客戶的一致好評。